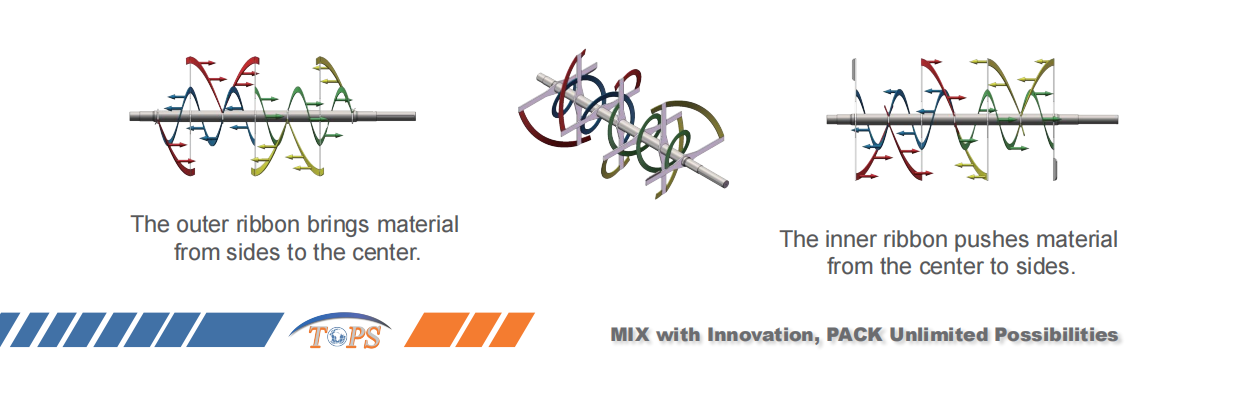

Tulad ng alam mo, ang ribbon blender ay isang napakahusay na kagamitan sa paghahalo na pangunahing ginagamit para sa paghahalo ng mga pulbos sa mga pulbos, o para sa paghahalo ng isang malaking bahagi ng pulbos sa isang maliit na halaga ng likido.

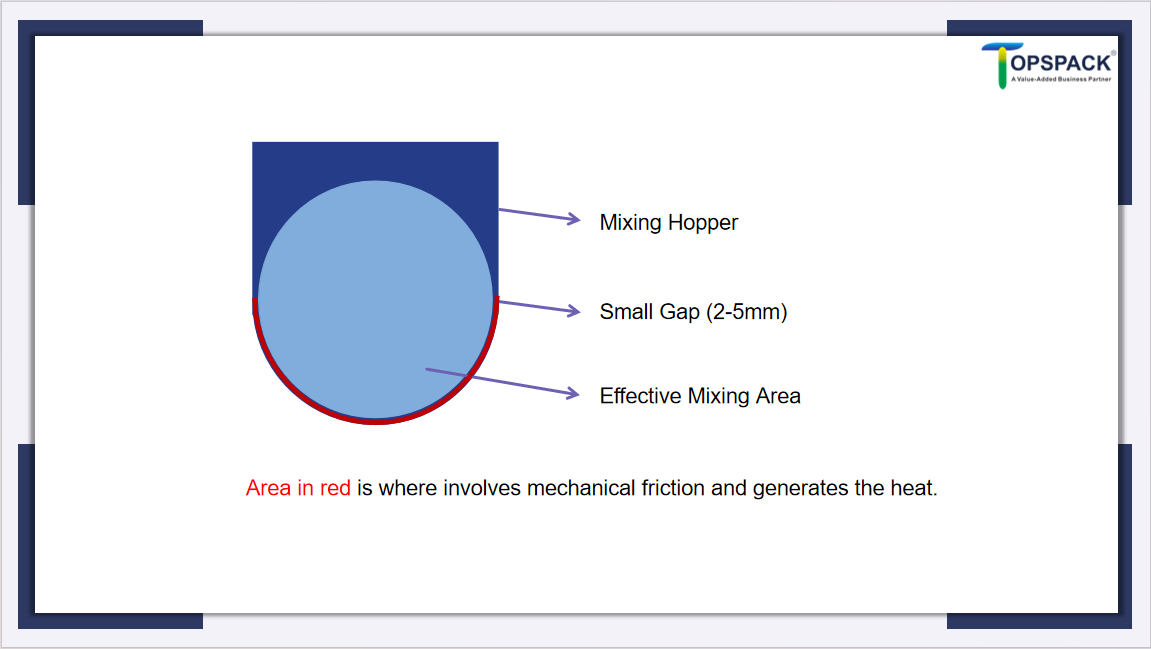

Kung ikukumpara sa iba pang mga pahalang na blender, tulad ng mga paddle blender, ang ribbon blender ay may mas malaking epektibong lugar ng paghahalo, ngunit ito ay nagdudulot ng ilang antas ng pinsala sa materyal na anyo. Ito ay dahil ang agwat sa pagitan ng mga ribbon blades at ng mixing trough wall ay maliit, at ang puwersa mula sa ribbons at ang pader ng mixing trough ay maaaring durugin ang materyal at makabuo ng init, na maaaring makaapekto sa mga katangian ng ilang mga materyales.

Kapag pumipili ng isang ribbon blender, maaari kong isaalang-alang ang mga sumusunod na aspeto:

- Materyal na anyo: Ang materyal ay dapat na pulbos o maliit na butil na anyo, at hindi bababa sa pinsala sa materyal na anyo ay dapat na katanggap-tanggap.

- Ang init na nabuo sa pamamagitan ng alitan sa pagitan ng materyal at makina: Kung ang init na nabuo ay nakakaapekto sa pagganap at mga katangian ng mga partikular na materyales.

- Simpleng pagkalkula ng laki ng blender: Kalkulahin ang kinakailangang laki ng ribbon blender batay sa materyal na pangangailangan.

- Mga opsyonal na configuration: Gaya ng mga materyal na bahagi ng contact, spray system, cooling o heating medium, mechanical seal, o gas seal.

Pagkatapos suriin ang form ng materyal,ang susunod na alalahanin ay ang problema sa pag-init.

Ano ang dapat nating gawin kung ang materyal ay sensitibo sa temperatura?

Ang ilang mga pulbos sa industriya ng pagkain o kemikal ay kailangang manatili sa mas mababang temperatura. Ang sobrang init ay maaaring magdulot ng mga pagbabago sa pisikal o kemikal na katangian ng materyal.

Hayaan'Gumagamit ng limitasyon na 50°C bilang isang halimbawa. Kapag ang mga hilaw na materyales ay pumasok sa blender sa temperatura ng silid (30°C), ang blender ay maaaring makabuo ng init sa panahon ng operasyon. Sa ilang partikular na friction zone, ang init ay maaaring maging sanhi ng temperatura na lumampas sa 50°C, na gusto nating iwasan.

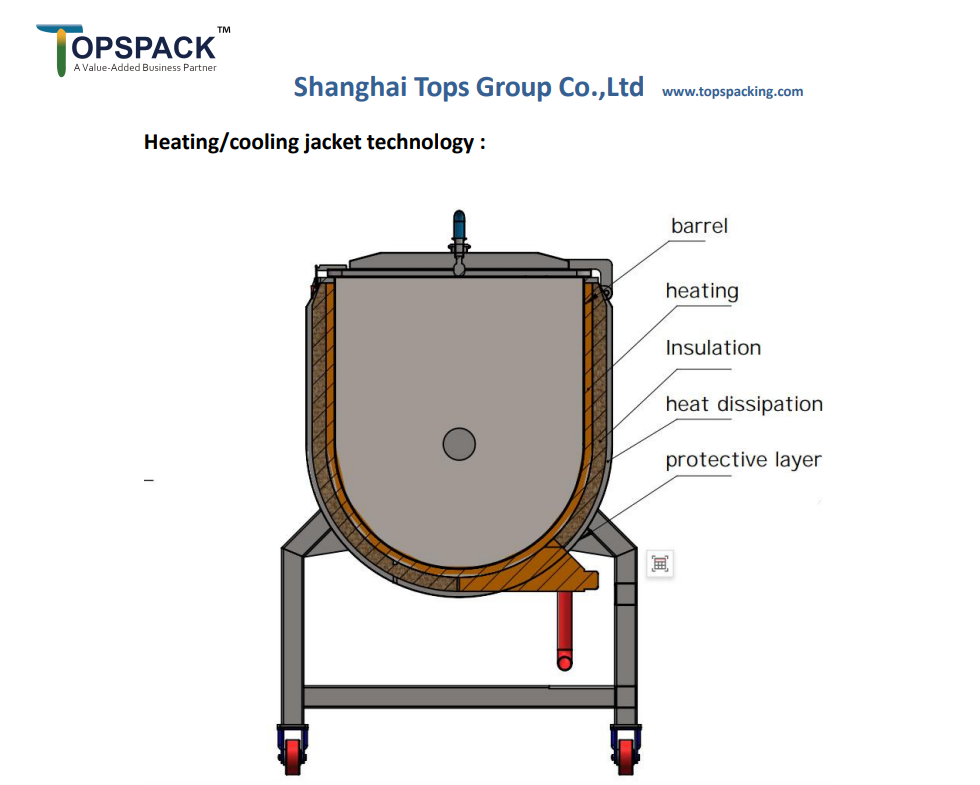

Upang malutas ito, maaari kaming gumamit ng isang cooling jacket, na gumagamit ng tubig sa temperatura ng silid bilang cooling medium. Ang palitan ng init sa pagitan ng tubig at ang alitan mula sa mga pader ng paghahalo ay direktang magpapalamig sa materyal. Bilang karagdagan sa paglamig, ang sistema ng jacket ay maaari ding gamitin para sa pagpainit ng materyal sa panahon ng paghahalo, ngunit ang pumapasok at labasan ng daluyan ng init ay kailangang baguhin nang naaayon.

Para sa paglamig o pag-init, isang temperatura na agwat ng hindi bababa sa 20°C ay kailangan. Kung kailangan ko pang kontrolin ang temperatura, kung minsan ang isang refrigeration unit para sa paglamig ng medium na tubig ay maaaring maging kapaki-pakinabang. Bukod pa rito, may iba pang mga medium, tulad ng mainit na singaw o langis, na maaaring gamitin para sa pagpainit.

Paano makalkula ang laki ng ribbon blender?

Matapos isaalang-alang ang problema sa pag-init, narito ang isang simpleng paraan upang piliin ang laki ng ribbon blender, sa pag-aakalang:

Ang recipe ay 80% protein powder, 15% cocoa powder, at 5% iba pang additives, na may kinakailangang output na 1000kg kada oras.

1.Ang datosIkailangan bago ang pagkalkula.

| Pangalan | Data | Tandaan |

| Kinakailangan | ilanA Kg kada Oras? | Gaano katagal para sa bawat oras ay depende.B Mga oras kada Oras Para sa malaking sukat tulad ng 2000L, isang oras para sa 2 beses. Depende sa laki. |

| 1000 Kg kada Oras | 2 beses kada Oras | |

| Kakayahan | ilanC Kg bawat Oras? | A Kg kada Oras÷ B Oras kada Oras=C Kg bawat Oras |

| 500 Kg bawat Oras | 1000 Kg kada Oras÷2 beses kada Oras= 500 Kg bawat Oras | |

| Densidad | ilanD Kg kada Litro? | Maaari mong hanapin ang pangunahing materyal sa google o gumamit ng 1L na lalagyan upang sukatin ang netong timbang. |

| 0.5 Kg bawat Litro | Kunin ang pulbos ng protina bilang pangunahing materyal. Sa google ito ay 0.5 grams per cubic milliliter= 0.5 Kg per Liter. |

2.Ang pagkalkula.

| Pangalan | Data | Tandaan |

| Dami ng paglo-load | ilanE Litro sa bawat oras? | C Kg bawat Oras ÷D Kg kada Litro =E Litro bawat oras |

| 1000 Litro bawat oras | 500 Kg bawat Oras÷ 0.5 Kg bawat Litro =1000 Litro bawat oras | |

| Rate ng paglo-load | Max 70% ng Kabuuang Dami | Pinakamahusay na epekto ng paghahalo para sa lasopanghalo |

| 40-70% | ||

| Min Kabuuang volume | ilanF Kabuuang volume at least? | F Kabuuang volume×70% =E Litro bawat oras |

| 1430 Litro bawat oras | 1000 Litro bawat oras÷70% ≈1430 Litro bawat oras |

Ang pinakamahalagang punto ng data ay angOutput(Isang kg bawat oras)atDensity (D kg bawat litro). Kapag nakuha ko na ang impormasyong ito, ang susunod na hakbang ay kalkulahin ang kabuuang dami na kinakailangan para sa isang 1500L ribbon blender.

Mga opsyonal na configuration na dapat isaalang-alang:

Ngayon, tuklasin natin ang iba pang mga opsyonal na configuration. Ang pangunahing pagsasaalang-alang ay kung paano ko gustong paghaluin ang aking mga materyales sa ribbon blender.

Carbon Steel, Stainless Steel 304, Stainless Steel 316: Sa anong materyal dapat gawin ang ribbon blender?

Depende ito sa industriya kung saan ginagamit ang blender. Narito ang isang pangkalahatang gabay:

| Pang-industriya | Materyal ng blender | Halimbawa |

| Agrikultura o kemikal | Carbon steel | Pataba |

| Pagkain | Hindi kinakalawang na asero 304 | Protina pulbos |

| Pharmaceutical | hindi kinakalawang na asero 316/316L | Disinfectant powder na naglalaman ng klorin |

Spray System: Kailangan ko bang magdagdag ng likido habang hinahalo?

Kung kailangan kong magdagdag ng likido sa aking timpla o gumamit ng likido upang tumulong sa proseso ng paghahalo, kailangan ang isang sistema ng pag-spray. Mayroong dalawang pangunahing uri ng mga sistema ng pag-spray:

- Isa na gumagamit ng malinis na naka-compress na hangin.

- Isa pang gumagamit ng bomba bilang pinagmumulan ng kuryente, na may kakayahang pangasiwaan ang mas kumplikadong mga sitwasyon.

Packing Sealing, Gas Sealing at Mechanical Sealing: Alin ang pinakamahusay na pagpipilian para sa shaft sealing sa isang blender?

- Pag-iimpake ng mga sealay isang tradisyunal at cost-effective na paraan ng sealing, na angkop para sa moderate pressure at speed applications. Gumagamit sila ng malambot na mga materyales sa pag-iimpake na naka-compress sa paligid ng baras upang mabawasan ang pagtagas, na ginagawang madali itong mapanatili at palitan. Gayunpaman, maaaring mangailangan sila ng pana-panahong pagsasaayos at pagpapalit sa mga pinalawig na panahon ng operasyon.

- Mga seal ng gas, sa kabilang banda, makamit ang sealing nang walang contact sa pamamagitan ng pagbuo ng isang gas film gamit ang high-pressure gas. Ang gas ay pumapasok sa puwang sa pagitan ng dingding ng blender at ng baras, na pumipigil sa pagtagas ng selyadong daluyan (tulad ng pulbos, likido, o gas).

- Composite mechanical seal nag-aalok ng mahusay na pagganap ng sealing na may madaling pagpapalit ng mga bahagi ng pagsusuot. Pinagsasama nito ang mekanikal at gas sealing, tinitiyak ang kaunting pagtagas at pinahabang tibay. Kasama rin sa ilang disenyo ang paglamig ng tubig upang ayusin ang temperatura, na ginagawang angkop para sa mga materyal na sensitibo sa init.

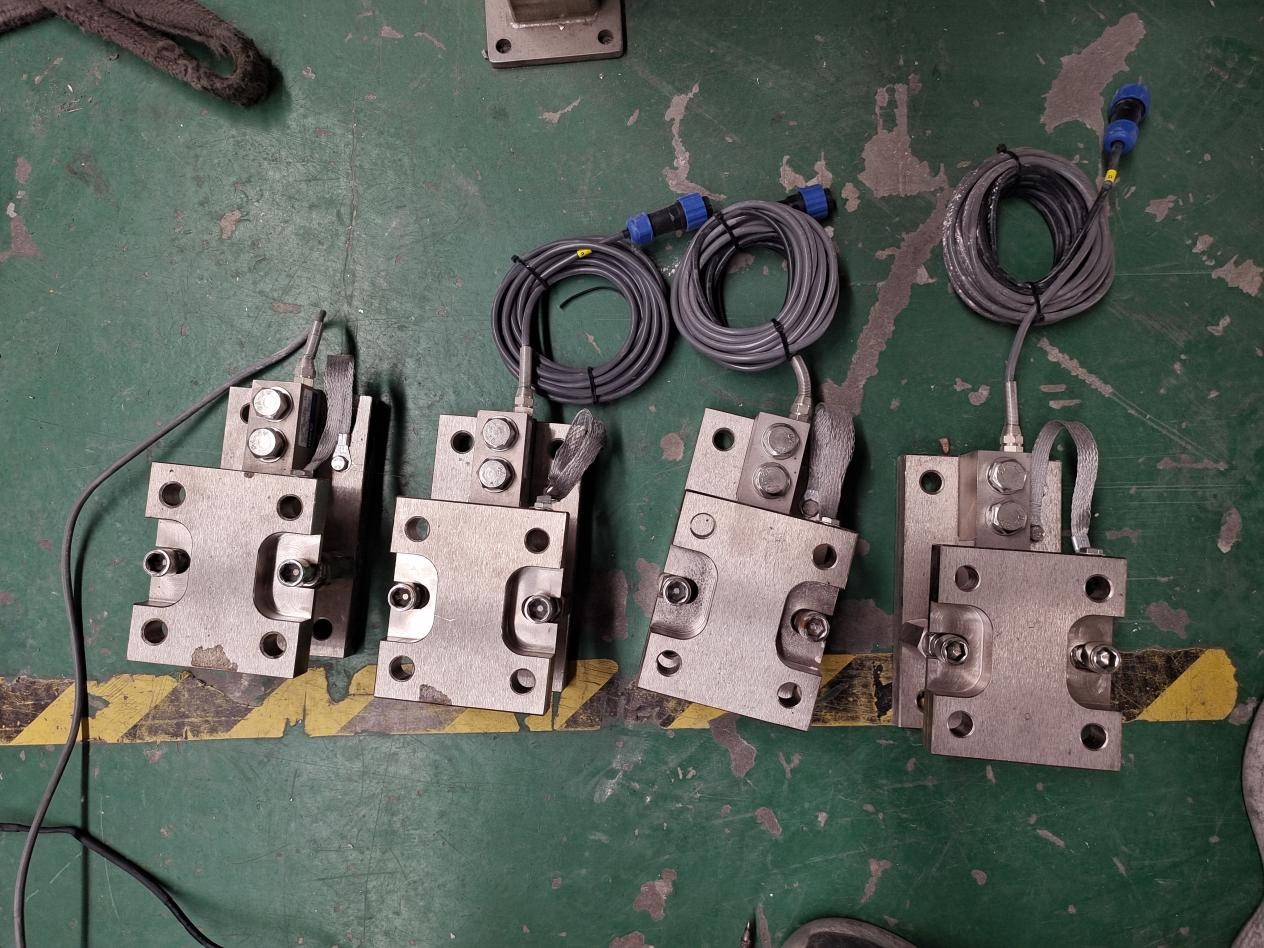

Pagsasama ng Sistema ng Pagtimbang:

Ang isang sistema ng pagtimbang ay maaaring idagdag sa blender upang tumpak na sukatin ang bawat sangkap's proporsyon sa panahon ng proseso ng pagpapakain. Tinitiyak nito ang tumpak na kontrol sa pagbabalangkas, pinapabuti ang pagkakapare-pareho ng batch, at binabawasan ang materyal na basura. Ito ay lalong kapaki-pakinabang sa mga industriya na nangangailangan ng mahigpit na katumpakan ng recipe, tulad ng pagkain, mga parmasyutiko, at mga kemikal.

Mga Opsyon sa Discharge Port:

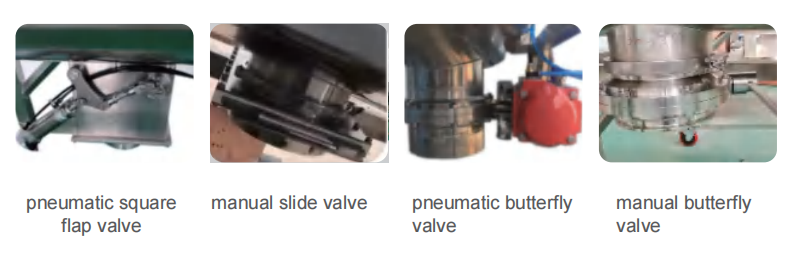

Ang discharge port ng isang blender ay isang kritikal na bahagi, at karaniwan itong nagtatampok ng ilang uri ng balbula: butterfly valve, flip-flop valve, at slide valve. Parehong available ang butterfly at flip-flop valve sa pneumatic at manual na mga bersyon, na nag-aalok ng flexibility depende sa aplikasyon at mga kinakailangan sa pagpapatakbo. Ang mga pneumatic valve ay perpekto para sa mga automated na proseso, na nagbibigay ng tumpak na kontrol, habang ang mga manual valve ay mas angkop para sa mas simpleng operasyon. Ang bawat uri ng balbula ay idinisenyo upang matiyak ang makinis at kontroladong paglabas ng materyal, pinapaliit ang panganib ng mga bara at pag-optimize ng kahusayan.

Kung mayroon kang anumang karagdagang katanungan tungkol sa prinsipyo ng ribbon blender, huwag mag-atubiling makipag-ugnayan sa amin para sa higit pang konsultasyon. Iwanan ang iyong impormasyon sa pakikipag-ugnayan, at makikipag-ugnayan kami sa iyo sa loob ng 24 na oras upang magbigay ng mga sagot at tulong.

Oras ng post: Peb-26-2025